Контроль пайки

Отсутствие дефектов в электронных компонентах, узлах или паяных соединениях не всегда удается контролировать визуально. В этом случае можно использовать анализ среза, но и он далеко не идеален. Такой способ требует больших затрат времени, не гарантирует выявления всех дефектов (их может скрыть полировка, она же способна создать новые дефекты) и является разрушающим.

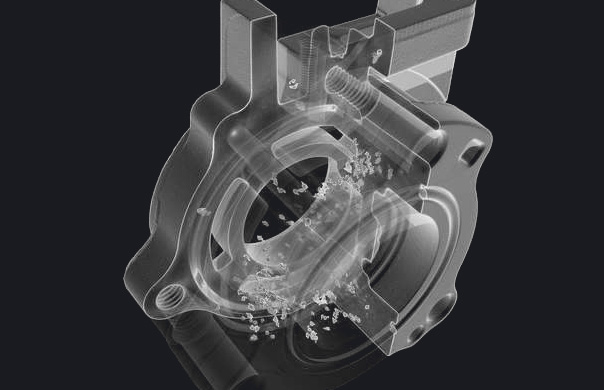

Последнее особенно важно, потому что электронный компонент, печатную плату или устройство для исследования придется механически разрушить и использовать уже не получится. Это неэффективно и не всегда приемлемо. Нужен альтернативный, быстрый и точный неразрушающий способ контроля. На практике его реализуют с помощью рентгеновского излучения.

Какие виды рентгенографии используют для выявления дефектов

Для выявления дефектов паяных соединений можно с помощью томографа получить плоский снимок или объемную модель объекта. Далее выполняют компьютерный анализ изображения для получения информации об имеющихся дефектах. Каждый способ получения изображений имеет свои особенности:

- Системы, дающие плоский снимок, работают по принципу просвечивающего 2D-рентгена и считаются самыми простыми. В них излучатель размещен над столом с исследуемым объектом, а приемник – под ним. Сам стол перемещается в горизонтальной плоскости и может наклоняться на небольшой угол. Излучатель с приемником перемещаются только в вертикальной плоскости. Такие системы удобны для выявления обрывов или замыканий внутри микросхем или на печатных платах с односторонним монтажом. Их можно использовать и для контроля качества печатных плат с двусторонним монтажом или обнаружения дефектов пайки, но анализ потребует много времени, а выполнить его может только очень опытный оператор.

- Системы, работающие по способу ламинографии, похожи по компоновке на 2D-томографы, но имеют бо́льшие возможности. Они позволяют получить изображение слоя, лежащего на определенной глубине. У таких систем излучатель и приемник могут двигаться в противоположных направлениях. Задавая скорость перемещения, можно получить четкий снимок на определенной глубине. Подобные системы способны формировать и трехмерное изображение за счет анализа нескольких сотен изображений с помощью специального программного обеспечения, но на это уходит много времени.

- Системы, работающие по принципу 3D, отличаются от описанных выше. В них исследуемый объект вращается вокруг горизонтальной или вертикальной оси, а серия плоских снимков после обработки с помощью специального программного обеспечения преобразуется в объемную модель. Такие системы эффективны для крупных объектов, но дают смазанное изображение мелких объектов, расположенных на крупных, и поэтому мало подходят для исследования дефектов пайки.

- Системы, работающие по принципу цифрового томосинтеза, делают до 12 плоских снимков исследуемого объекта, а затем преобразуют их в объемное изображение с помощью специальной программы. В них во время работы вокруг вертикальной оси вращаются излучатель с приемником (они расположены под некоторым углом к столу) или сам объект. Такие системы формируют трехмерное изображение намного быстрее описанных выше, но тоже дают смазанное изображение мелких объектов, расположенных на крупных, – они мало подходят для исследования дефектов пайки.

- Системы, работающие по принципу наклонной 3D-томографии, делают больше сотни плоских снимков, которые затем преобразуют в объемную модель. В них излучатель и приемник установлены под углом ориентировочно 70° к столу. Стол с объектом вращается вокруг вертикальной оси. Такие системы формируют четкое изображение независимо от размеров исследуемых объектов и лучше всего подходят для гарантированного выявления дефектов пайки.

Для каких целей используют томографы

Томографы немецкого производителя diondo GmbH используют для следующих целей:

- выявления дефектов в компонентах поверхностного монтажа;

- просвечивания плат;

- контроля качества паяных соединений;

- выявления «холодной пайки» в выводах и обнаружения пустот;

- анализа проводников в микросхемах и выявления дефектов в них;

- оценки качества электронных компонентов при проведении входного контроля;

- оценки качества установки кристаллов.

Промышленные томографы – единственный вид оборудования, позволяющий эффективно и достоверно контролировать платы и оценивать качество пайки. Разместив их рядом с линией поверхностного монтажа, можно оперативно вносить изменения в производственный процесс, а не тратить массу времени на устранение уже полученных серийно дефектов.