Специализированная линия Labtech Engineering для экструзии филамента для 3D-печати из инженерных пластиков

09.02.2022Инженерные пластики востребованы, потому что обладают улучшенными характеристиками. Они способны выдерживать высокие механические нагрузки, не разрушаются при контактах с химически агрессивными веществами, не меняют свойств при высоких и низких температурах.

Виды и применение инженерных пластиков

Изделия из инженерных пластиков могут работать в сложных условиях и используются практически во всех областях промышленности. Мы можем привести несколько примеров:

- Полиэфирэфиркетон (PEEK) сохраняет свои свойства при температуре до +310 °С, стойкий к воздействию ультрафиолетового излучения, хорошо переносит длительные контакты с водяным паром и химически агрессивными веществами. Изделия из него используют в аэрокосмической, машиностроительной, фармацевтической, химической и других отраслях промышленности.

- Полисульфон (PSU) упругий, выдерживает высокие растягивающие или изгибающие нагрузки, длительные контакты с маслами, щелочами, спиртами и другими химически агрессивными веществами, сохраняет свои свойства при температуре до +150 °С. Изделия из него используют в электротехнике, машиностроении, медицине, автомобилестроении и строительстве.

- Полиэтилен (РЕ) в зависимости от способа полимеризации газообразного этилена делится на полиэтилен низкого (LDPE) и высокого давления (HDPE). Он может работать при температурах от –120 до +100 °С, хорошо выдерживает ударные нагрузки, биологически инертен. Материал используют для изготовления электроизоляции, труб, упаковок, бутылок и прочих изделий.

Высоко востребованными считаются полиацеталь, полибутилентерефталат, полиамид, поликарбонат и другие инженерные пластики. Все чаще изделия из них получают с помощью 3D-печати. Для этого нужен филамент, но его изготовление связано с рядом трудностей: при работе с инженерными пластиками необходимо точно поддерживать температуру экструзии, обеспечивать плавное охлаждение филамента для исключения появления дефектов и выдерживать его точные геометрические параметры в микронном диапазоне.

3D-печатью изготавливают самые разные полимерные изделия

В целом получается такая картина: инженерные пластики обладают улучшенными свойствами, но и работать с ними сложнее. Для этого нужны специализированные линии. Такую линию разработали и изготовили специалисты таиландской компании Labtech Engineering.

Особенности линии для получения филамента

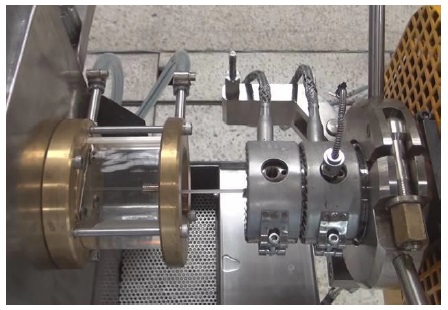

Линия предназначена для получения филамента диаметром 1,75 и 3 мм. Она может работать с максимальной скоростью до 100 м/мин. Ее основной компонент – одношнековый экструдер с диаметром шнека 30 мм, максимальной производительностью 25 кг/час. Соотношение длины относительно диаметра (L/D) равно 30. Он предназначен для работы с инженерными пластиками типа ABS, PS, PP, PE и прочими. Опционально можно использовать шнеки других диаметров или биметаллический компрессионный шнек с высокой кислотостойкостью.

Экструдер, входящий в состав линии, предназначен для работы с инженерными пластиками

В конструкции шнека имеется смешивающая зона Мэддока на длине 22D и перемешивающая кулачковая головка типа «ананас» на конце для улучшения перемешивания и гомогенизации полимеров.

Шнек через планетарный редуктор приводится в действие двигателем переменного тока мощностью 7,5 кВт. Скорость вращения регулируется программируемым частотным инвертором в интервале 0–200 об/мин. Инвертор обеспечивает высокий крутящий момент даже на пониженных скоростях.

Цилиндр экструдера имеет четыре зоны нагрева. Отвод тепла обеспечивает воздушная система охлаждения. Максимальная температура нагрева +300 °С. Ее можно регулировать с помощью цифровых программируемых регуляторов. Положение цилиндра по высоте тоже регулируется в пределах ±50 мм. Опционально экструдер можно укомплектовать высокотемпературным цилиндром с максимальной температурой нагрева +400 °С или биметаллическим цилиндром с повышенной износостойкостью, предназначенным для работы в агрессивных средах

Экструдер укомплектован хромированной фильерой для одновременной экструзии двух стренг. Ее температуру тоже можно регулировать в диапазоне от 0 до +300 °С. Фильера крепится на цилиндре шарнирно, что облегчает ее замену. Перед фильерой установлен фильтр. Его легкую замену можно обеспечить, дополнительно укомплектовав экструдер механизмом замены фильтров.

Фильера обеспечивает получения филамента нужного диаметра

Для подачи полимера в цилиндр экструдер оснащен бункером из нержавеющей стали с поворотным механизмом, облегчающим загрузку.

В состав линии входит вакуумный калибратор с охлаждающей ванной длиной 4 м. Ванна оснащена системой рециркуляции воды. Для предотвращения появления дефектов в филаменте температура воды с помощью блока нагрева поддерживается на постоянном уровне +45 °С. Положение охлаждающей части ванны можно регулировать для настройки соосности с экструдером.

Для охлаждения филамента и предотвращения появления дефектов нужен вакуумный калибратор

Для поддержания производительности на уровне 15 кг/час линия укомплектована еще одной охлаждающей ванной длиной 2 м с вакуумной системой сушки филамента.

Еще одна охлаждающая ванна нужна для повышения производительности

Высокую скорость протяжки (до 100 м/мин) обеспечивает гусеничный механизм с механической регулировкой усилия прижима лент и возможностью регулирования скорости протяжки.

Механизм протяжки для получения филамента

Станция намотки филамента на две катушки обеспечивает скорость намотки до 100 м/мин. Она оборудована счетчиком длины и механизмом автоматической обрезки стренг при достижении заданного показателя. Натяжение филамента при намотке поддерживается автоматически. Вращение каждой из катушек обеспечивают двигатели мощностью 0,25 кВт.

Станция намотки тоже вносит вклад в общую производительность линии

Линия укомплектована аккумулятором филамента, позволяющим выполнять замену катушек станции намотки без остановки линии.

Аккумулятор филамента

Для контроля геометрических параметров филамента используется система лазерного измерения. Она с частотой 600 раз в секунду выполняет замеры диаметра в двух взаимно перпендикулярных направлениях с точностью ±0,002 мм. Значение контролируемого показателя выводится на экран дисплея системы измерений.

Оборудование для контроля геометрических параметров филамента

Опционально линию можно дооснастить компьютерной системой управления работой экструдера. Она позволяет автоматически управлять нагревом цилиндра и фильеры, скоростью вращения шнека, контролировать давление расплава на выходе.

Линия отлично проявила себя при работе с инженерными пластиками. Для получения дополнительной информации об оборудовании, входящем в ее состав, обращайтесь к нашим специалистам.