Особенности переработки материалов на основе ПВХ

ПВХ (поливинилхлорид) – это термопластичный материал, получаемый химическим путем при соединении хлора и этилена. Это вещество в чистом виде само является сырьем для производства материалов, из которых изготавливают изделия промышленного и бытового назначения (например, оконные профили, трубы, кабельную оболочку, сайдинг, товары бытового назначения и др.)

В зависимости от используемых при переработке добавок, на выходе получают продукты с разной степенью полимеризации, физико-химическими и механическими характеристиками. В зависимости от способа пластификации и состав введения различают Суспензионный ПВХ, Эмульсионный ПВХ и Массовый ПВХ

Переработка ПВХ различного типа

Суспензионный ПВХ можно перерабатывать на вальцах или (каландрах), экструдировать профили, листы или пленку на одношнековых или двухшнековых экструдерах, формовать готовые изделия на ТПА и изготавливать пластины или листы на прессах с нагревом и охлаждением.

Эмульсионный ПВХ перерабатывается в изделия на прессах, методом литья под давлением, вальцеванием (на вальцах или каландрах), экструдированием, а также в мягкие изделия через пасты (пластизоли).

Массовый ПВХ для изготовления различных изделий можно перерабатывать на вальцах, экструдерах и прессах.

Оборудование для переработки ПВХ

Основными машинами для изготовления изделий и переработки ПВХ в виде порошка в гранулы, а также изготовление профиля, листа или пленки или кабельной оболочки являются высокоскоростной смеситель и экструдер.

Каскадные высокоскоростные смесители предназначены для смешивания порошкового ПВХ с пластификатором и другими органическими ил неорганическими добавками. В первом смесителе происходит процесс непосредственного смешивания порока ПВХ с пластификатором в ходе которого происходит впитывание и интенсивное перемешивание пластификатора (как правило жидкости) с основным материалом (ПВХ) и смесь нагревается. После чего смесь автоматически перегружается во второй смеситель, который также перемешивает продукт, не давая нагретому порошку ПВХ агломерироваться под воздействием тепла, и при перемешивании охлаждается до нормальной температуры. Далее эту смесь можно использовать для изготовления изделий методом прямой экструзии. То есть, чтобы получить материал и изделия высокого качества, необходимо следовать правилу:

Правильно выбрать тип экструдера и геометрию шнека, или шнеков, а также материал из которого изготовлен цилиндр и шнек или его элементы согласно типу перерабатываемого полимера и изготавливаемого изделия.

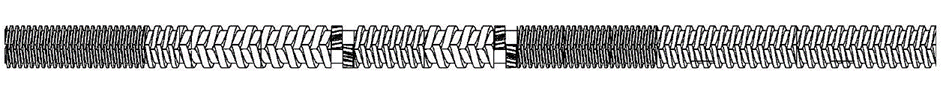

Если в лаборатории требуется изготавливать профиль (трубу) малого диаметра, пленку или листы из ПВХ, то свой выбор следует остановить на одношнековом экструдере в комплекте с высокоскоростным смесителем. В этом случае одношнековый экструдер, должен быть оборудован кислотостойким цилиндром (биметаллический цилиндр) и кислотостойким шнеком специальной геометрии со степенью сжатия 1:2,2.

![]()

Конфигурация шнека должна обеспечивать достаточное давление расплава на выходе из цилиндра. Кроме того, при переработке порошковых смесей ПВХ возникает проблема образования пузырьков воздуха в выходящем расплаве полимера, что может отрицательно влиять на качество изготавливаемой продукции. Геометрия шнека одношнековой машины реализует предварительное уплотнение материала и далее, при его продвижении по цилиндру в зоне плавления не допускает образования и захвата пузырьков воздуха потоком расплава, то есть выталкивает воздух обратно к горлу подачи материала. Третья часть шнека как правило обеспечивает создание давления для подачи расплава в плоскую фильеру или фильеру выдува пленки.

При изготовлении гранулированного ПВХ для последующей переработки и для варьирования его состава можно использовать двухшнековый экструдер, который позволяет непрерывно проводить пластификацию и смешивание порошка с добавками. Это реализуется посредством оснащения машины дозатором жидкого пластификатора, боковыми питателями, обеспечивающими ввод добавок в виде порошка непосредственно в расплав полимера проводящий внутри цилиндра экструдера, и шнеками определенной конфигурации.

Шнеки двухшнековых экструдеров, состоящие из наборных элементов, позволяют гибко варьировать геометрию и, благодаря этому, подбирать оптимальную конфигурацию шнека под определенную рецептуру ПВХ. Двухшнековые экструдеры также позволяют перерабатывать порошковый ПВХ и изготавливать опытные партии гранул полимеров фактически без изменения настроек или остановки машины. Кроме того, цилиндр и элементы шнеков должны быть изготовлены из кислотостойкой стали, выдерживающей неизбежное появления малых количеств хлора и соляной кислоты, являющимися агрессивными веществами, вызывающими коррозию.

Проблемы переработки ПВХ

Как было указано выше использование одношнековых экструдеров при переработке малых партий ПВХ в лаборатории сопряжено с необходимостью использования высокоскоростного смесителя, что замедляет процесс изготовления материала, так как процесс идет в две стадии: 1) смешивание пластификатора и добавок с порошком ПВХ в смесителе и 2) основной процесс изготовления изделия методом экструзии.

Проблемой для использования двухшнековых экструдеров как правило является неизбежное появление в изделиях или гранулах материала пузырьков воздуха, так как параллельная конфигурация шнеков не позволяет воздуху выходить в горло подачи материала, а увлекает его в расплав. Для изготовления качественных изделий или гранулированного ПВХ цилиндры двухшнековых экструдеры должны быть оснащены зонами вакуумной или воздушной дегазации.

Новейшие модели одно и двухшнековых экструдеров, представленные в каталоге компании «Сайнтифик», оборудованы встроенными цилиндрами с возможностью нагрева до 300-450 градусов по Цельсию и зонами вакуумной и/или воздушной дегазации по желанию заказчика. В этом случае для предотвращения загрязнения воздуха в лаборатории продуктами частичного распада ПВХ экструдеры оборудуются водокольцевым вакуумным насосом, в котором происходит поглощение выделяющихся вредных газов потоком воды.

Полимер на выходе должен быть однородным, небольшие разрывы или комки не допускаются. Не допускается также наличие порошковых примесей либо гранул. Если они есть, то это свидетельствует о плохой пластификации. Чтобы исправить подобную недоработку, рекомендуется повысить температуру на начальных зонах устройства или увеличить частоту оборотов шнека.

Как показывает практика, применение данных методов переработки в комплексе дает положительный эффект. Следите за тем, чтобы материал не размазывался по шнеку, повторяя его очертания.

Не стоит пренебрегать достижением однородности материала. В конечном итоге, это может негативно отразиться на характеристиках готового продукта.

Все вышеперечисленные правила не являются аксиомами. В зависимости от условий производства (или лабораторного исследования), можно вносить свои коррективы, если того требует цель получения продукта.

В большинстве стандартных случаев, эти рекомендации помогут достичь более высокого качества полимера и сохранить работоспособность оборудования на более продолжительный срок.

Как понять, что полимер переработан должным образом

Качество полимера, получаемого на финальном этапе переработки, можно проанализировать визуально, основываясь на собственном опыте и технических нормах. Признаки качественного полимера:

- поверхность гладкая и ровная (наличие бугорков – признак плохой переработки);

- отсутствие комков (в противном случае, имел место перегрев ПВХ или процесс смешивания прошел недостаточно эффективно);

- отсутствие пузырьков (их наличие говорит о проблемах с дегазационными колодцами либо о перегреве ПВХ);

- однотонная поверхность (если появились желтые или коричневые полосы, это говорит о выгорании части сырья в фильере, интенсивно окрашенные пятна также могут быть вызваны недостаточной степенью смешивания);

- отсутствие царапин (при их обнаружении проверьте, не засорена ли фильера посторонними веществами);

- срез, сделанный ножом, получается гладким, ровным без пузырей и полостей (при отсутствии таких признаков есть вероятность, что сырье плохо переработано);

- полимер не распадается на части;

- материал выдавливается равномерно (если центральная часть выдавливается значительно быстрее остальных, расплав перегрелся).

Для того, чтобы сделать окончательное заключение о качестве продукции, необходимо проанализировать все составляющие, учесть тип сырья, загруженность шнека и температуру переработки.

Возможности современных экструдеров по переработке полимерной продукции

Экструдеры, поставляемые компанией «Сайнтифик» во многом облегчают процесс переработки полимеров благодаря частичной или полной автоматизации. Это не означает, что, используя подобное оборудование, операторы не должны учитывать все вышеизложенные нюансы. Вместе с тем, некоторых заминок на производстве можно избежать, потому что:

- экструдер компактный и удобный в использовании;

- значительно экономится сырье, время и энергопотребление за счет небольших размеров машин;

- цилиндр двухшнекового экструдера обеспечивает вакуумную дегазацию полимера, следовательно, на выходе получаются гранулы без пузырей и дефектов;

- готовый гранулята ПВХ отличается однородностью, а изделие – отсутствием дефектов;

- возможность заполнять дозаторы сухой смесью ускоряет производственный процесс;

- антикоррозийное покрытие шнека и цилиндра экструдера противостоит негативному воздействию хлора, входящего в состав полимера.

Однако помните, что даже современное оборудование не снимает ответственности относительно контроля над температурным режимом, вязкостью материала и пределом его разложения.